散热片

此条目可参照外语维基百科相应条目来扩充。 |

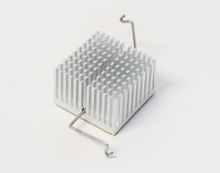

散热片在电子工程设计的领域中被归类为“被动性散热元件”,以导热性佳、质轻、易加工之金属(多为铝或铜,银则过于昂贵,一般不用)贴附于发热表面,以复合的热交换模式来散热。

散热片不需要额外的驱动能源就能执行散热,是最典型的被动性散热元件。除此之外热导管(heat pipe)也是近年来日益普及与推崇的被动性散热元件,至于主动式散热元件则有散热风扇(用马达、电力驱动)、水冷循环等。

为了强化散热片的散热效率,一般还会采取两个手段,一是与发热表面间不采行直接贴附接触,而是在两接面间追加涂抹“导热膏”,导热膏能够加强热传导效率,胜过两金属直接贴触,另一则是增加散热片的散热面积,增加面积的方式即是将散热片以沟槽化方式设计,以沟槽来增加散热面积。

工程学应用

[编辑]

微处理器冷却

[编辑]散热是电子产品和电路不可避免的副产品。[1]一般来说,设备或组件的温度将取决于组件对环境的热阻,以及组件散发的热量。为了确保组件不会过热,热工程师寻求找到从设备到环境的有效热传递路径。传热路径可以是从组件到印刷电路板 (PCB)、到散热器、到风扇提供的气流,但在所有情况下,最终都会到达环境。

另外两个设计因素也会影响热设计的热或机械性能:

- 将散热器安装在组件或处理器上的方法。这将在附着方法一节中讨论。

- 对于相互接触的两个物体之间的每个界面,界面上都会出现温度降。对于这样的复合系统,界面上的温降可能是可观的。 [11]这种温度变化可能归因于所谓的接触热阻。 [11]热界面材料 (TIM) 降低了接触热阻。

附着方法

[编辑]随着组件功耗的增加和组件封装尺寸的减小,热工程师必须进行创新以确保组件不会过热。 运行温度较低的设备使用寿命更长。 散热器设计必须同时满足其散热和机械要求。 对于后者,组件必须在合理的冲击和振动下与其散热器保持热接触。 散热器可以是电路板的铜箔,也可以是安装在元件或电路板上的单独散热器。 连接方法包括导热胶带或环氧树脂、线形Z形夹、扁平弹簧夹、支座垫片和安装后末端会膨胀的推销。

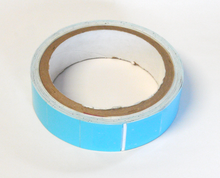

导热胶带

[编辑]导热胶带是最具成本效益的散热器附着材料之一。[2] 它适用于低质量散热器和低功耗组件。它由导热载体材料组成,每侧都有压敏粘合剂。

将此胶带粘贴到散热器的底部,然后将其连接到组件上。以下是影响导热胶带性能的因素:[2]

- 组件和散热器的表面必须清洁,没有残留物,例如硅脂薄膜。

- 预紧压力对于确保良好接触至关重要。压力不足会导致与截留空气不接触的区域,并导致界面热阻高于预期。

- 较厚的胶带往往会在不平坦的组件表面上提供更好的“润湿性”。 “润湿性”是带在组件上的接触面积百分比。然而,较厚的胶带比较薄的胶带具有更高的热阻。从设计的角度来看,最好通过选择提供最大“润湿性”和最小热阻的胶带厚度来达到平衡。

环氧树脂

[编辑]环氧树脂比胶带更昂贵,但在散热器和组件之间提供了更好的机械结合,以及提高了导热性。[2] 选择的环氧树脂必须为此目的而配制。 大多数环氧树脂是由两部分组成的液体配方,在应用于散热器之前和将散热器放置在组件上之前,必须彻底混合。 然后环氧树脂将固化指定的时间,该时间可以从 2 小时到 48 小时不等。 在更高的温度下可以实现更快的固化时间。 涂有环氧树脂的表面必须清洁且没有任何残留物。

散热器和组件之间的环氧树脂键是半永久性/永久性的。[2] 这使得返工非常困难,有时甚至是不可能的。 返工造成的最典型损坏是组件芯片散热器与其封装的分离。

线型Z形夹

[编辑]比胶带和环氧树脂更昂贵的线型Z形夹以机械方式连接散热器。 要使用Z形夹,印刷电路板必须有锚。 锚可以焊接到板上,也可以推入。 任何一种类型都需要在板上设计孔。 必须允许使用 RoHS 焊料,因为这种焊料的机械强度低于传统的 Pb/Sn 焊料。

要使用Z形夹进行组装,请将其一侧连接到其中一个锚点上。 使弹簧偏转,直到夹子的另一侧可以放置在另一个锚中。 偏转会在组件上产生弹簧负载,从而保持非常好的接触。 除了Z形夹提供的机械连接外,它还允许使用更高性能的热界面材料,例如相变类型的。[2]

夹子

[编辑]可用于处理器和球栅阵列 (BGA) 组件,夹子允许将 BGA 散热器直接连接到组件。 夹子利用了由球栅阵列 (BGA) 在元件底面和 PCB 顶面之间产生的间隙。 因此,夹子不需要 PCB 上的孔。 它们还允许轻松返工组件。

带压缩弹簧的推销

[编辑]对于更大的散热器和更高的预紧力,带有压缩弹簧的推销非常有效。[2] 推销通常由黄铜或塑料制成,末端有一个与 PCB 上的孔接合的柔性倒钩; 安装后,倒钩会保留销钉。 压缩弹簧将组件固定在一起并保持散热器和组件之间的接触。 在选择图钉尺寸时需要小心。 过大的插入力会导致模具开裂和随之而来的组件故障。

带压缩弹簧的螺纹支架

[编辑]对于非常大的散热器,螺纹支架和压缩弹簧连接方法是无可替代的。[2] 螺纹支架本质上是带有内螺纹的中空金属管。 一端用螺钉穿过 PCB 上的孔固定。 另一端接受压缩弹簧的螺钉,完成组装。 典型的散热器组件使用两到四个支架,这往往使其成为最昂贵的散热器附件设计。 另一个缺点是需要在 PCB 上打孔。

| 方法 | 优点 | 缺点 | 成本 |

| 导热胶带 | 容易连接。价格不贵。 | 无法为较重的散热器或高振动环境提供机械连接。 必须清洁表面以获得最佳附着力。 中等至低导热率。 | 非常低 |

| 环氧树脂 | 强机械附着力。相对便宜。 | 使电路板返工变得困难,因为它会损坏组件。 必须清洁表面以获得最佳附着力。 | 非常低 |

| 线型Z形夹 | 强机械连接。容易去除或重修。对热界面材料施加预紧力,提高热性能。 | 需要板上的孔或焊接锚。 比胶带或环氧树脂贵。 定制设计。 | 低 |

| 夹子 | 对热界面材料施加预紧力,提高热性能。 不需要孔或锚。 易于拆卸/返工。 | 必须在 BGA 周围为夹子设置“禁区”。 额外的组装步骤。 | 低 |

| 带压缩弹簧的推销 | 强大的机械连接。 最高的热界面材料预载荷。 易于拆卸和安装。 | 需要在板上打孔,这会增加 PCB 走线的复杂性。 | 中等 |

| 带压缩弹簧的螺纹支架 | 最强的机械连接。 热界面材料的最高预紧力。 大型散热器的理想选择。 | 需要在板上打孔,这会增加走线布局的复杂性。 复杂的组装。 | 高 |

热界面材料

[编辑]发光二极管灯

[编辑]

发光二极管 (LED) 的性能和寿命是其温度的强函数。[3] 因此,有效的冷却至关重要。一个基于 LED 的筒灯的案例研究显示了一个计算示例,以计算有效冷却照明系统所需的散热器。[4] 该文章还表明,为了获得对结果的信任,需要多个独立的解决方案来给出相似的结果。具体来说,实验、数值和理论方法的结果都应在 10% 差异以内,以使结果具有较高的可信度。

焊接

[编辑]焊接电路板时有时会使用临时散热器,以防止过热损坏附近敏感的电子设备。在最简单的情况下,这意味着使用重金属鳄鱼夹、止血钳或类似夹子部分夹住组件。设计为通过回流焊接组装的现代半导体器件通常可以承受焊接温度而不会损坏。另一方面,磁簧开关等电气元件如果暴露在较热的烙铁下可能会发生故障,因此这种做法仍然非常流行。 [5]

相关连结

[编辑]参考来源

[编辑]- ^ Sergent, J.; Krum, A. Thermal management handbook for electronic assemblies First. McGraw-Hill. 1998.

- ^ 2.0 2.1 2.2 2.3 2.4 2.5 2.6 Azar, K, et al., 2008, "Thermally Conductive Tapes" (页面存档备份,存于互联网档案馆), can-dotape.com, accessed on 3/21/2013

- ^ Bider, C. Effect of thermal environment on LED light emission and lifetime (PDF). LED Professional Review May/June 2009. 2009 [2022-08-11]. (原始内容存档 (PDF)于2021-08-01).

- ^ Azar, K.; et al. LED lighting: A case study in thermal management (PDF). Qpedia Thermal E-Magazine. September 2009 [2022-08-11]. (原始内容存档 (PDF)于2022-06-24).

- ^ James Johnston, "Reed Switches" (页面存档备份,存于互联网档案馆), Electronics in Meccano, Issue 6, January 2000.

外部链接

[编辑]- 无旋转风扇散热奇迹 – Cooler Pioneer的散热革命(繁体中文)(页面存档备份,存于互联网档案馆)